Como otimizar sistemas de aspiração em chutes de descarga entre transportadores

Correias transportadoras são comumente utilizadas em plantas portuárias e instalações industriais, para o transporte de sólidos grossos e finos entre as diferentes áreas da instalação. Contudo, dependendo da extensão da planta, nem sempre é possível o uso de apenas uma correia. Se o caminho apresentar mudanças de direção, serão necessárias várias correias transportadoras ao longo do percurso.

Quando isso ocorre, uma correia acaba necessariamente descarregando na seguinte e, durante esse processo, ocorre o desprendimento de pó devido ao desvio de percurso e brusca queda de velocidade.

Temos que considerar, ainda, que sempre existirá uma corrente de ar no sentido da correia, sendo poucos os transportadores que descarregam em paralelo, já que este modelo é geralmente utilizado para o desvio de material em ângulos maiores do que 90 graus.

Soma-se o fato de que a colheita do material é realizada em diferentes áreas, com diferentes tipos de processos e materiais que podem apresentar menor ou maior desprendimento de pó.

Logo, a recomendação se torna clara no sentido da instalação de um bom sistema de aspiração nos pontos de transferência entre as diferentes correias.

Os benefícios dessa medida são vários:

- Garante um ambiente ventilado, retirando o calor, a umidade e os contaminantes do ar.

- Protege a saúde dos operadores, evitando que os particulados micrométricos cheguem aos pulmões.

- Aumenta a eficiência dos equipamentos que trabalham livres do acúmulo de poeira e com menor temperatura.

- Auxilia na segurança contra explosões e incêndios.

Contudo, a otimização de um sistema de aspiração com a consequente redução do seu tamanho, complexidade e custo de aquisição, pode se beneficiar grandemente de outras ações relacionadas ao projeto de todo o sistema de transportadores.

Nesse cenário, um componente essencial é o chute, basicamente um pequeno receptáculo de transferência que previne a sobrealimentação na esteira seguinte da correia transportadora.

Em relação ao chute, um dos principais problemas é a má configuração. Na maioria das vezes a deficiência se origina já na fase do projeto civil, pois o equipamento é projetado com pouco espaço para as quedas que acabam ocorrendo em ângulos retos.

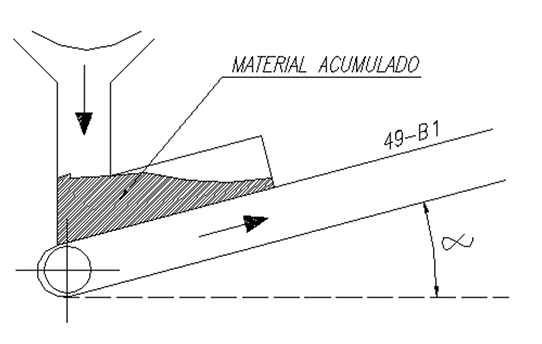

Além do ângulo reto, em muitos casos a correia de recebimento possui um ângulo de subida que resulta em acúmulo de produto que é derramado pelas laterais da correia, conforme mostra a figura abaixo.

Entretanto, o fator mais crítico é quando existe uma grande altura entre a descarga e o recebimento do produto. Nesse caso, a correia que recebe o granel sofre um forte impacto, causando grande quantidade de pó que não é eliminado pelo sistema de aspiração convencional. Quando isso ocorre, há também perda de produto que é lançado para fora da correia.

Note que, para o cálculo da vazão de aspiração de uma transferência, são levados em conta a largura e a velocidade da correia, além do tipo de material transportado. Mesmo calculando vazões muitas vezes superiores ao que a norma recomenda, a aspiração pode não ser eficiente se houver impacto significativo de produto com a correia de admissão.

Muitas melhorias podem ser executadas para solucionar estes problemas. O fechamento das laterais da correia, relocação do captor em uma posição mais estratégica ou ainda a colocação de franjas internas ao longo da correia de admissão são algumas das alternativas.

Repare, porém, que essas são soluções paliativas. O ideal é diminuir a velocidade de descida do produto por meio da colocação de chicanas internas no duto de queda livre. Com isso, é possível reduzir a velocidade de descida do material e, consequentemente, reduzir o impacto do produto na admissão da correia de recebimento.

Por fim, há a questão dos raspadores instalados nos chutes. Um raspador mal regulado, selecionado ou de má qualidade, permite o acúmulo de pó que, com o tempo, se solta ao longo do percurso da correia, sendo depositado em outras áreas.

Nestes casos a TMSA instala raspadores mais eficientes, equipados com sistema push pull e calhas inferiores.