Contribución de TMSA al control de la contaminación del aire: incendios y explosiones

Corresponde a la ingeniería de Control Ambiental encontrar la solución adecuada para que se respeten los límites de seguridad, brindando las condiciones ambientales adecuadas.

En los últimos años se ha incrementado considerablemente la cosecha de productos agrícolas como la soja y el maíz, además de la producción de azúcar y otros insumos. Con ello se intensificaron los problemas de manejo de estos productos que generan polvo en un punto determinado del proceso. Así, las industrias alimentaria o exportadora, al recibir, descargar y almacenar dichos insumos, están expuestas a los peligros de este manejo. Además de perjudicar la salud de los trabajadores y dañar los equipos, también puede provocar incendios y explosiones debido a su alta capacidad de combustión.

Este polvo, cuando se emite a la atmósfera y de forma descontrolada, daña la salud de todos los seres vivos. Corresponde al Estado y Municipio, junto con la Secretaría Especial de Medio Ambiente de cada localidad, elaborar las leyes que establezcan las reglas y criterios para los niveles máximos de emisiones. Estos valores se denominan TLV o valores umbrales de tolerancia, que corresponden a los niveles tolerables o la concentración media que puede estar expuesto un operador, sin que se manifieste un efecto adverso en su organismo.

En la práctica, no se pretende lograr una purificación total del aire, sino alcanzar niveles de pureza que no ofrezcan un riesgo para la salud y al medio ambiente. Por lo tanto, siempre que hablamos de contaminación, ya sea por aire, agua o explosiones o incendios, la salud del ser humano debe ser lo primero.

Los procesos que consisten en recibir, almacenar, transportar y descargar productos en los puertos, así como los procesos industriales a los que son sometidos, están altamente sujetos a riesgos de incendio y explosión. La falta de información sobre la ocurrencia de accidentes, derivados del exceso de polvo de granos, azúcar y otros insumos altamente inflamables en las unidades de almacenamiento, ha llevado a los trabajadores de estas actividades a cometer abusos en lo que respecta a la seguridad de las personas e instalaciones, principalmente por la incredulidad en el peligro de incendios y explosiones.

En Brasil, las explosiones siguen siendo desconocidas, ya que la mayoría de ellas no son investigadas con el rigor necesario, quizás por falta de conocimientos técnicos o incluso por falta de regulación especial sobre el tema.

Escombros tras la explosión del terminal de exportación de maíz.

El proceso de manejo de insumos agrícolas comienza con la llegada de camiones graneleros a la planta. Cuando su producto se descarga en las tolvas, se produce una enorme nube de polvo en condiciones y concentraciones favorables a una explosión.

En el lugar de trabajo, la acumulación de polvo depositado en suelos, en los elevadores, túneles y transportadores presenta un riesgo de incendio muy elevado. Cuando una superficie de polvo de grano se calienta hasta el punto de liberar los gases de combustión, asociados con una fuente de ignición energizada, puede comenzar un incendio.

El polvo depositado a lo largo del tiempo en los más diversos lugares de la planta industrial, cuando se agita y suspende en presencia de una fuente de ignición con energía suficiente para la primera deflagración, puede explotar, provocando vibraciones posteriores por la onda de choque. Esto hará que se suspenda más polvo depositado y que se produzcan más explosiones. Cada uno más devastador que el anterior, provocando daños irreversibles a la propiedad, parada en el proceso productivo y, lo peor de todo, vidas que se perdidas o quedan permanentemente imposibilitadas para trabajar.

El combustible que genera explosiones suele provenir del polvo suspendido en el aire o de la liberación de gases combustibles en espacios confinados.

En los EE. UU., se recomienda una concentración máxima de polvo de grano en el aire de 4 gramos por metro cúbico. El rango más peligroso para generar una explosión es de 20 a 4.000 gramos por metro cúbico de aire.

Las explosiones con gases en lugares cerrados son más favorables cuando la humedad de los granos supera el 20%, es decir, cuando comienzan a descomponerse, generando gases ligeros como metano y etano que, al asociarse con el polvo depositado, a una fuente de ignición y los humeantes, que también contienen productos inflamables, provocan la explosión.

Los principales factores que pueden acelerar los peligros de explosión de polvo son:

Granulometría - Cuanto más fina es la partícula, mayor es el peligro, mayor es el poder de deflagración y, en consecuencia, mayor es la velocidad de reacción. Cuando los materiales están compactados, es decir, están en concentraciones muy altas, no generan explosión. Pero pueden incendiarse.

Mezcla ideal de polvo y aire - cuando el polvo se suspende en el aire en forma de nube, dentro de un rango ideal de explosividad.

Fuente de energía - Cualquier elemento del sistema que pueda causar chispas, cargas electrostáticas, chispas de motores, fricción en partes metálicas como tazas de elevadores rozando contra el marco o rotor del ventilador en la evolución, encendido o apagado de interruptores eléctricos, entre otros.

Oxígeno - cuando está en concentración mínima para la combustión total de la masa de polvo.

Humedad - cuanto menor es la humedad en el aire, más fácil se vuelve la deflagración;

Lugar confinado - las explosiones devastadoras solo ocurren en lugares confinados.

Las principales precauciones para evitar los riesgos de explosiones de polvo son:

-

Adopción de sistemas eficientes de control de aspiración y emisión de polvo.

-

Adopción de un cronograma de limpieza frecuente para los sitios: estructuras, techos, pisos, vigas, maquinaria y equipo. Esta es la principal recomendación para evitar incendios y explosiones.

-

Prohibición de manipular fuentes de ignición como chispas eléctricas, fósforos, soldaduras, lámparas incandescentes, cigarrillos, llamas abiertas y humeantes en el lugar de trabajo.

-

Adopción de un programa de mantenimiento periódico de equipos.

-

Limpieza frecuente de piezas giratorias como rodillos de transportadores por cinta, cojinetes y otros. Estos equipos deben trabajar libres y sin acumulación de polvo ya que provocan atascos, produciendo calor por fricción, bajando la humedad del aire en el lugar y provocando el inicio del fuego.

-

Instalación de un sistema de puesta a tierra en todos los equipos involucrados en el proceso.

-

Limpiar solo con aspiradora: nunca barrer las áreas de un almacén.

-

Adopción de sistema de alivio de presión: los elevadores, básculas, colectores y otros deben estar equipados con puertas antideflagrantes. Dependiendo de la eficiencia de este sistema, la explosión solo puede ocurrir en el equipo en cuestión, sin extenderse a otras áreas.

-

Adopción de sistemas cortafuegos en conductos de transporte, equipos de recolección de polvo y otros.

-

Tenga especial cuidado con los ventiladores y las piezas giratorias que pueden provocar chispas.

-

La mayoría de los accidentes de explosión ocurren en lugares donde la humedad es inferior al 50%. El ambiente muy seco es potencialmente explosivo.

-

Adopción de sistemas de control periódico de la concentración de polvo: se vuelve peligroso cuando supera los 20 gramos por metro cúbico.

-

Atención especial en los tiempos de arranque de los equipos, ya que son los más críticos debido a la alta posibilidad de ignición, sumada a la nube dispersada por el movimiento de las máquinas y la presencia de un mayor volumen de oxígeno.

-

Medición de la concentración de oxígeno en el aire a intervalos de tiempo programados.

-

Controlar la cantidad de aire ambiental en espacios reducidos, con ventilación mecánica.

Para reducir la emanación de polvo a niveles tolerables, el método más utilizado es el uso de sistemas de aspiración y ventilación, que se comentarán a continuación.

La ventilación por extracción local tiene como principal objetivo la protección de la salud del trabajador, puesto que captura los contaminantes de la fuente antes de que se dispersen en el aire del ambiente de trabajo, es decir, antes de que lleguen a la zona de respiración del trabajador. De manera indirecta, la ventilación por extracción local también influye en el bienestar, la eficiencia y la seguridad del trabajador, por ejemplo, eliminando una parte del calor del ambiente que es liberado por las fuentes calientes que puedan existir. Además, los sistemas de aspiración y ventilación minimizan o eliminan el riesgo de incendio y explosión debido a las emisiones de polvo al medio ambiente.

Para que los contaminantes emitidos por una fuente puedan ser tratados en equipos de control de contaminantes, como filtros, lavadoras, etc., deben ser capturados y conducidos a este equipo y esto, en un gran número de casos, se lleva a cabo mediante un sistema de ventilación por extracción local o un sistema de aspiración.

Por eso, es importante recordar que la Ventilación Industrial, además de preservar la salud de todos los seres vivos, también incluye medidas de seguridad contra explosiones, incendios, conservación de plantas y conservación de maquinaria ”.

Es necesario insistir en que la ventilación industrial no solo está destinada a evitar la liberación a la atmósfera (a través de chimeneas) de humo, polvo, gases, vapores y partículas que puedan contaminar el aire, sino principalmente a evitar que lleguen a quienes trabajan en el interior de las fábricas, almacenes y silos o dentro de sus límites.

TMSA, con el objetivo de preservar tanto la salud de los seres humanos como la planta de fabricación y demás instalaciones circundantes, elabora proyectos específicos para el control de la emisión de partículas sólidas a la atmósfera, los cuales están compuestos básicamente por los siguientes equipos:

Separadores húmedos: son equipos que, a pesar de tener una alta eficiencia de separación, presentan un gran problema porque utilizan agua como ayuda en el proceso de separación, dando como resultado una especie de lodo. Este residuo debe someterse a un tratamiento químico complementario, acompañado de filtración o decantación, para que el agua pueda ser depurada y reutilizada. Por lo tanto, se recomienda instalar estos separadores solo cuando exista un buen tratamiento de efluentes en el sitio.

Los ciclones: son separadores inerciales que separan las partículas por fuerza centrífuga. Son fáciles de construir, muy económicos, no requieren mucha tecnología y no requieren mantenimiento, sin embargo, la eficiencia de separación es muy baja, alrededor del 85 al 90% para partículas mayores que 10 micrones.

Filtros: los filtros de los manguitos se clasifican normalmente en dos grandes grupos:

-

Filtros con entrada de gas desde el interior hacia el exterior de los manguitos, que se utilizan en la limpieza de los manguitos de forma manual y normal con el sistema parado.

-

Filtros con entrada de gas desde el exterior hacia el interior de los manguitos, que son los más utilizados, principalmente por su facilidad de limpieza en funcionamiento y porque están equipados con sistemas automáticos.

Además de la concepción del tipo de entrada de gas a través de los manguitos, existen tres tipos básicos de limpieza:

Sacudimiento por vibración: un sistema poco usado ya que requiere mucho mantenimiento.

Inversión del flujo de aire - Sin embargo, un excelente sistema de limpieza requiere filtros más costosos que necesitan un mantenimiento periódico, además del uso de equipos de limpieza especiales, tales como: ventiladores, compresores de baja presión y otros;

Limpieza con aire comprimido o pulse-jet: es el sistema más utilizado en la actualidad. Los filtros pulse-jet alcanzan una eficiencia de hasta el 99,9%. El principio de funcionamiento es muy simple: los contaminantes entran por debajo del cuerpo del filtro y quedan retenidos en los manguitos, por fuera. Un pulso de aire comprimido, disparado por un secuenciador electrónico programado, inyecta una determinada cantidad de aire a alta presión que, asociado a golpes y descensos, hace que el polvo salga de los manguitos, cayendo por gravedad al fondo de la tolva del filtro.

Filtros pulse-jet fabricados por TMSA e instalados en tolvas.

El proceso de recepción de productos como cereales, salvado u otros, por carretera o ferrocarril, al descargarse o transportarse, genera una cantidad importante de polvo durante la colisión con la tolva o equipo de transporte, que contamina la maquinaria y el medio ambiente, provocando graves problemas de salud para operadores y riesgo de explosiones.

Para reducir los niveles de emisiones de polvo del medio ambiente a niveles aceptables, se deben instalar sistemas de desempolvado en la fuente de contaminación, donde el polvo es aspirado, recolectado y tratado.

Los principales sistemas para operar en una unidad de almacenamiento de granos son:

- Aspiración en puntos de transferencia.

- Aspiración en tolvas de carretera.

- Aspiración en tolvas de ferrocarril.

- Ventilación en lugares confinados.

- Filtros compactos puntuales.

Aspiración en los puntos de transferencias

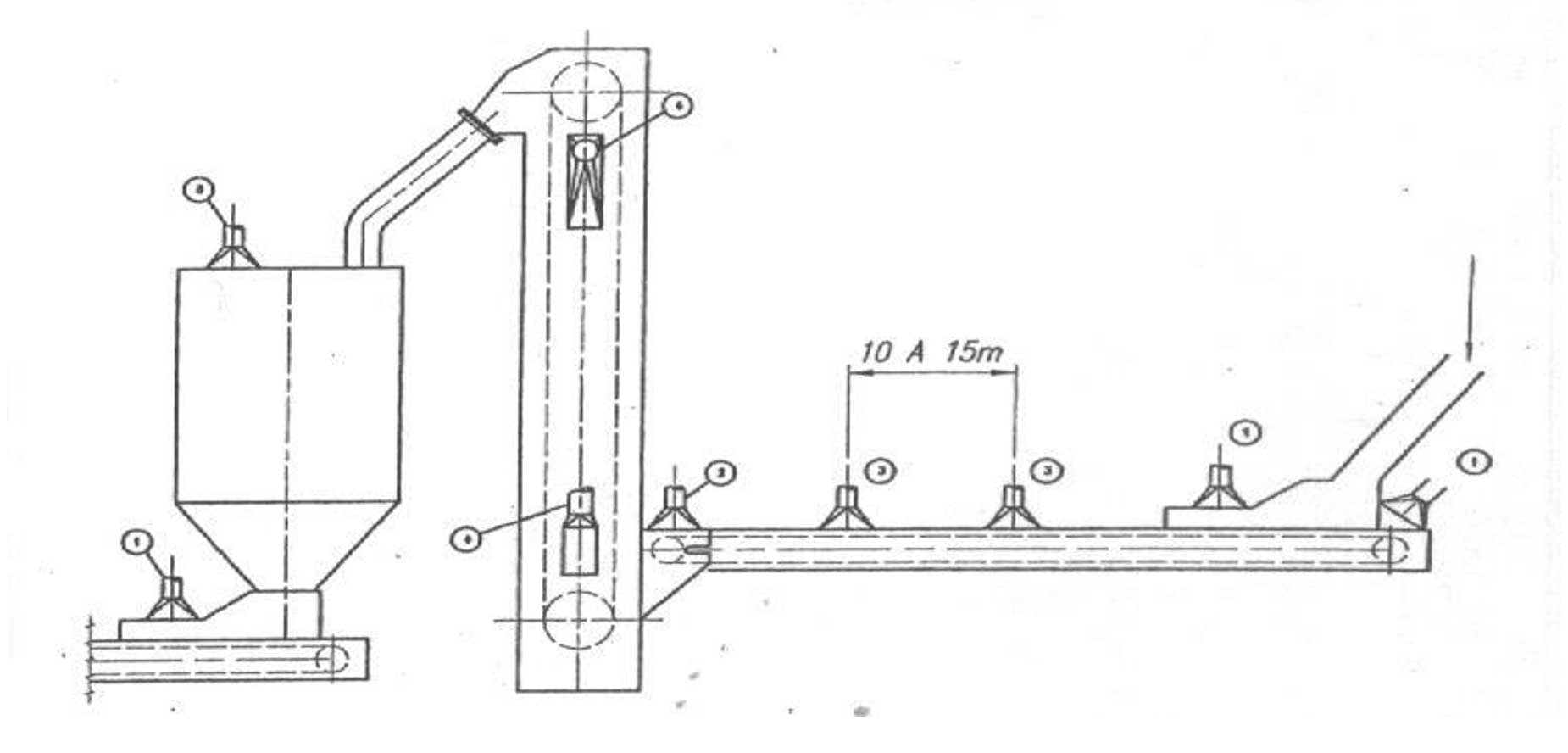

El sistema consiste en aspirar el polvo en los puntos de mayor emanación de contaminantes, a través de colectores técnicamente dimensionados, y transportados tuberías secundarias hasta la tubería central. Al final de la línea, el material se separa del aire mediante un filtro de manguitos. Después del filtro de manguitos, un ventilador centrífugo admite el material y expulsa el aire limpio a la atmósfera.

Los principales puntos de aspiración en los puntos de transferencias en un almacén granelero son:

- Admisión de producto de transportadores de cinta o golpes.

- Descarga de productos de transportadores de cinta, balanzas o golpes.

- Desempolvado a lo largo del transportador de cinta.

- Elevador de cangilones.

- Balanzas de flujo.

- Máquinas de limpieza.

Aspiración en tolvas de carretera

Los productos generalmente se descargan en las tolvas de carretera, de tres formas diferentes:

Manual - Cuando los camiones estacionan en las tolvas y se abren las cubiertas inferiores o laterales del remolque, a través de las cuales se descarga el producto por gravedad en la tolva. En este caso, los operadores tendrán contacto directo con el polvo, puesto que los granos, salvados u otros que queden en el camión deberán ser retirados manualmente utilizando palas, escobas u otro equipo de limpieza (este tipo de descarga debe evitarse en la medida de lo posible, porque el operador se queda dentro del captor y junto al polvo). En este caso, es fundamental que los involucrados en la descarga usen máscara de protección respiratoria.

Camión volquete: cuando los camiones descargan el producto en la tolva solo a través de la cubierta trasera, inclinando el volquete. En este caso, los operadores quedan fuera de la acción del polvo.

Auto volquete - Cuando el producto se descarga como en los camiones volquete, pero adicionalmente, las tolvas tienen una plataforma longitudinal equipada con un pistón hidráulico que permite bascular todo el vehículo, formando un ángulo de hasta 45 grados, por donde fluye el material y se descarga en la tolva de recepción. En este sistema se puede utilizar cualquier tipo de camión: remolque, dieciocho ruedas o camión volquete. En términos de protección de la salud del operador, este sistema es el más eficiente.

El sistema de remoción de polvo de los camiones volquetes o tolvas equipados con plataforma de descarga se realiza de la siguiente manera: cerramiento de la parte trasera del vehículo y parte del conjunto tolva y plataforma por medio de una cabina metálica equipada con sensores laterales, que aspiran aire y contaminantes, y llévelos a filtros de manguitos, donde serán tratados. Para evitar el polvo que se genera cuando el producto cae al fondo de la tolva, o incluso por el fricción del propio producto, las rejillas se cierran con laminillas, que se abren y cierran automáticamente con el peso del material.

Además, para restringir las corrientes de aire externas que son inconvenientes para el sistema y no interfieren y pueden afectar la eficiencia de aspiración, las entradas a los camiones están equipadas con puertas y las salidas están equipadas con mantas de goma flexibles. Por tanto, el sistema completo consiste en aspirar el polvo por debajo y por encima de la rejilla de la tolva, ayudado en gran parte por las laminillas y la aspiración de los sensores laterales en la tolva, que tienen la función de aspirar el polvo fugitivo que se está generando en el choque con la rejilla de la tolva. Fuera de la cabina, un sistema compuesto por un ventilador centrífugo, tubos de transporte y filtros de manguitos aspira el polvo y envía el aire tratado y limpio al medio ambiente.

Para el cálculo de flujo de aspiración necesario en este tipo de sistema de desempolvado cerrado, se deben considerar al menos tres criterios de verificación, siendo adoptado el caudal del sistema como el que alcance el valor más alto, es decir: velocidad mínima en las aberturas de funcionamiento, tasa de renovaciones horarias en el medio ambiente - a estipular en función del producto y tipo de camión - y el cálculo del volumen de aire desplazado durante el tiempo de descarga de los camiones.

Descarga de cereales de camiones con tolva equipada con plataforma de descarga.

Aspiración en tolvas de ferrocarril

Cuando el producto se descarga manualmente y cae por caída libre en la tolva por las aberturas de los picos de descarga del vagón o por las puertas laterales. El sistema de extracción de polvo es similar a los anteriores: consiste en el cerramiento de los vagones, mediante una cabina que abarca todo el largo de la descarga, con las entradas y salidas de esta cabina equipadas con puertas o cortinas para evitar corrientes de aire. Esta cabina debe tener sensores laterales por encima y por debajo de las rejillas de la tolva. Entre aspiraciones es importante colocar laminillas de cierre. En este caso, es fundamental que los trabajadores involucrados en la descarga usen máscara de protección respiratoria.

Aspiración de polvo en la descarga de tolva de ferrocarril.

Ventilación en lugares confinados

La ventilación en lugares confinados consiste en mover aire en cantidades calculadas con el fin de mejorar las condiciones ambientales, controlando las concentraciones de gases, vapores, partículas en suspensión, calor generado por los equipos y, en ciertos casos, también la humedad.

Se recomienda su uso cuando no sea posible renovar el aire por medios naturales en huecos de elevadores, túneles, almacenes a granel y, principalmente, en sala de control y lugares donde puedan provocar chispas. En este último caso, un buen sistema de presurización garantiza un ambiente limpio, sin riesgo de explosiones e incendios.

Filtros compactos puntuales

Como alternativa a los sistemas de aspiración central, existen filtros de cartucho compactos, ideales para colocar en silos, cambiar cintas, golpes, básculas y otros puntos que emanan polvo y donde sea imposible colocar sistemas de aspiración central. La gran ventaja de este equipo es la aspiración del contaminante y la posibilidad de que la descarga se realice directamente en el punto de generación de polvo, haciendo innecesario el uso de otros equipos remotos como filtros centrales, ventiladores y las tuberías que conectan largas distancias. El reducido tamaño de los filtros compactos se consigue gracias a la colocación de cartuchos de poliéster plisado de alto rendimiento, que sustituyen a decenas de manguitos convencionales.

Filtros compactos puntuales.