Filtros de manguitos TMSA

El control de la contaminación ambiental representa, en la actualidad, una gran preocupación en varios segmentos del mercado, principalmente en los procesos industriales que generan polvo, ya sea en el manejo o en las operaciones de producción. Este polvo, cuando se emite a la atmósfera de forma desordenada y en gran concentración, daña la salud de los trabajadores, acelera el desgaste de los equipos y puede causar graves daños a la planta de fabricación. El control del polvo es aún más esencial en los sectores de alimentos, fertilizantes y minería en los puertos, especialmente en aquellas unidades que reciben, descargan y almacenan productos con baja humedad y a granel, ya que con condiciones y factores favorables, pueden provocar incendios y explosiones.

Explosión en instalación en manejo de maíz.

Incluso con la mayor conciencia de los problemas relacionados con la contaminación y las regulaciones estrictas, lamentablemente las cuestiones ambientales no han ocupado el lugar que les corresponde en la lista de preocupaciones de la sociedad moderna. Este hecho llevó a TMSA a adoptar enfoques de ingeniería nuevos y modernos con énfasis en la reducción y control del polvo que surge de los procesos industriales. En la práctica, no se pretende lograr una purificación total del aire (y esto ni siquiera es posible), sino lograr un grado de pureza que pueda mitigar significativamente los riesgos para la salud y el medio ambiente.

Existe una cantidad considerable de equipos y tecnologías para controlar las emisiones de partículas, tanto las que separan las partículas húmedas como secas.

- Los equipos en húmedo como Scrubber y lavadoras de gases, entre otros, tienen como resultado del proceso la transformación del material recolectado en lodos, requiriendo recursos adicionales para la decantación y tratamiento de los efluentes y, en consecuencia, requiriendo mayores inversiones financieras.

- Los equipos secos como ciclones, multi ciclones y columnas de separación tienen una baja eficiencia de recolección, especialmente cuando la composición del tamaño de partícula de la corriente aspirada consiste en partículas por debajo de 10 micrones. Así, estos equipos se utilizan frecuentemente como preseparadores inerciales y cuando se aplican antes de los filtros porque, además de contribuir a la eficiencia de recolección de partículas de mayor densidad, también aumentan la vida útil de los medios filtrantes (cartuchos o manguitos).

- Los filtros electrostáticos tienen alta eficiencia de separación, sin embargo, necesitan equipos complementarios sofisticados, mano de obra altamente calificada con conocimientos en energía eléctrica y control, además de que el valor de inversión sea proporcionalmente superior a otras soluciones.

- Los filtros de cartucho y / o manguitos tienen un buen desempeño de eficiencia sumado a un costo razonable y cumplen con los requisitos de la legislación ambiental vigente y son, por lo tanto, los filtros más aplicados en las soluciones TMSA.

Filtro pulse jet modelo LAC, limpiado mediante chorros de aire comprimido.

Cuando se trata de la forma de entrada del aire aspirado + flujo de polvo a tratar, los filtros de manguitos se clasifican en dos grupos:

-

Filtros con la entrada del aire aspirado + flujo aspirado de polvo desde el interior hacia el exterior de los manguitos.

-

Los filtros con la entrada del aire aspirado + el polvo por el lado de fuera hacia dentro de los manguitos, donde están estructurados por jaulas de alambre.

El primer grupo se utiliza en pequeñas instalaciones, donde la limpieza de los manguitos se realiza de forma manual y normalmente con el sistema parado y, por tanto, se aplica poco.

Ya lo segundo grupo, por su facilidad de limpieza sin necesidad de apagar el sistema y por estar dotado de un sistema de limpieza automático, ha sido el más aplicado y utilizado.

Los sistemas de limpieza más utilizados son el flujo de aire a contracorriente con limpieza mediante sopladores o compresores Roots de media presión y los sistemas de limpieza pulse jet con chorros de aire comprimido.

TMSA también fabrica filtros circulares con limpieza por inversión de flujo de aire, en la modalidad de limpieza mediante sopladores, denominados CRLF. Son filtros para la limpieza continua de los manguitos donde el flujo aspirado de aire + polvo ingresa lateralmente al cilindro filtrante y es forzado hacia abajo. El material más denso se decanta en la propia tolva y el más ligero es transportado junto con el gas al compartimento del manguito y luego es forzado a pasar por estos, desde el exterior hacia el interior, donde quedan retenidas las partículas.

A continuación, el aire limpio es conducido al compartimento superior del filtro y es admitido por el ventilador centrífugo, y de allí a la atmósfera.

La limpieza de los manguitos se realiza a través de un sistema de flujo inverso, es decir, uno de los ventiladores de alta presión está instalado en el compartimiento superior del filtro en una plataforma giratoria que sopla un chorro de aire opuesto en el interior de una fila de manguitos que, cuando se combina con el flujo de aire secundario inducido, produce un chorro inverso de alta intensidad, liberando el polvo acumulado en el exterior de los manguitos.

Los manguitos se fijan en jaulas de tipo cilindro en el espejo del filtro, a través de anillos tipo muelle para facilitar su extracción. En la parte inferior del filtro, el material recolectado se retira de la tolva del filtro a través de una válvula giratoria.

En cuanto a los filtros pulse jet con limpieza por aire comprimido, TMSA fabrica tres modelos diferentes:

- Filtros LAC, de construcción rectangular.

- Filtros CLAC que son circulares.

- Filtros compactos, ideales para instalar directamente sobre el punto de generación de polvo.

Todos los modelos tienen el mismo principio de funcionamiento donde los sólidos transportados por el medio gaseoso, por aspiración o presión, ingresan por el fondo de la tolva del filtro y las partículas que no sedimentan, por ser menos densas y de menor granulometría, siguen el flujo ascendente hacia la superficie exterior de los manguitos filtrantes.

De esta forma, los sólidos en suspensión quedan retenidos en el exterior de los manguitos y los gases limpios pasan al plenum superior, siendo admitidos por el ventilador y expulsados a la atmósfera.

Un programador electrónico con funciones de regulación, tanto en período como en frecuencia, energiza periódicamente una fila de válvulas solenoide que, a su vez, actúan sobre las válvulas de diafragma, permitiendo así el paso de un chorro de aire comprimido desde el barrilete a los tubos de soplado, que inyecta aire a alta presión en los manguitos que, combinado con el flujo de aire secundario inducido, produce un aumento de presión y una onda de choque de alta intensidad en los manguitos, liberando el polvo.

El polvo, ahora aglomerado, se desprende de los manguitos y cae por gravedad al fondo de la tolva del filtro, de donde se extrae mediante una rosca transportadora, válvula rotativa o ambos.

Todos los filtros pulsen jet están compuestos por un plenum superior, donde se procesa la limpieza de los manguitos y donde se ubican el barrilete y las válvulas solenoides, como en los tubos de distribución de aire comprimido. En este lugar también se encuentra la salida de aire limpio del filtro. En la parte media hay un compartimento donde se instalan los manguitos, venturis y jaulas y, finalmente, la tolva inferior, por donde entran los gases / partículas y sale el material recogido por los manguitos filtrantes.

Los manguitos filtrantes en los equipos destinados a la filtración en seco son, sin duda, una de las partes más importantes del equipo.

El mercado dispone de una multitud de tejidos fabricados para atender los más variados tipos de partículas en los procesos industriales.

Uno de los aspectos a tener en cuenta a la hora de seleccionar un determinado tipo de medio filtrante es el conocimiento de la naturaleza de la fibra que compone el tejido. Existen varias características o factores operativos que condicionan la aplicación de una fibra u otra. Los efectos de estos factores no se pueden considerar de forma aislada, sino en conjunto, ya que un factor aislado puede dañar o comprometer a todo el conjunto.

Filtros circulares pulse jet, modelo CLAC, limpiado mediante chorros de aire comprimido.

-

El algodón, por ejemplo, opera con temperaturas máximas de 90℃ y en ambientes secos, químicamente alcalinos.

-

Debe utilizarse lana para aspiraciones ligeramente ácidas.

-

El polipropileno es muy resistente a los productos químicos y se usa más comúnmente para partículas sólidas higroscópicas.

-

La poliamida se ve afectada por la combinación de humedad y temperatura.

Para altas temperaturas, hasta 200℃ en ambientes secos con poca agresividad química, la recomendación es utilizar los manguitos Nomex, sin embargo, la mayoría de los sistemas de aspiración utilizan fibras de poliéster como filtros de manguitos.

- El poliéster es la fibra más resistente mecánicamente, su temperatura de funcionamiento puede alcanzar hasta 140℃ , es resistente a la mayoría de los agentes químicos, incluidos los ácidos, sin embargo, pierde sus propiedades frente a la combinación humedad-temperatura-acidez, ya que se hidroliza.

Además de los manguitos, el programador electrónico es de suma importancia en un filtro de manguitos con limpieza mediante chorros de aire comprimido, ya que es el elemento encargado de controlar el sistema de limpieza, es decir, es a través de él que la frecuencia y duración de la ciclo de limpieza de los manguitos mediante impulsos eléctricos.

El manómetro de columna es el elemento encargado de comprobar el funcionamiento de todo el conjunto. Debe instalarse entre el plenum superior y el compartimento de los manguitos. Su finalidad es comprobar la caída de presión entre estos dos compartimentos, determinando así la limpieza de los manguitos filtrantes.

Además de todo lo anterior, existen básicamente dos tipos de configuraciones de filtro:

-

Filtros con extracción de los manguitos por el lateral (que se utilizan a menudo cuando no hay un pie derecho en su lugar para permitir la extracción de los manguitos desde arriba).

-

Filtros con extracción de los manguitos por la parte superior (cuando son retiradas por el plenum superior, donde existen puertas de acceso para tal fin).

La principal ventaja de la segunda configuración es que no es necesario que el personal ingrese al interior del filtro para la colocación y / o reposición de manguitos, siendo, por tanto, una operación más limpia y fácil que los filtros con extracción lateral de los manguitos. Sin embargo, este filtro requiere un pie derecho más alto que los filtros convencionales.

En los filtros pulse jet con limpieza de manguitos mediante chorros de aire comprimido, algunas recomendaciones son muy importantes, como instalar una válvula de seguridad reguladora de presión en la línea de aire comprimido.

También se recomienda, cuando el filtro se instala al aire libre y con temperaturas superiores a 90℃, que dispone de aislamiento térmico, evitando así el riesgo de condensaciones. Se sugiere la misma recomendación cuando se trabaja con el insumo azúcar. En este caso, lo mejor es instalar el filtro en un área confinada para que el azúcar no se convierta en melaza.

En cuanto a la seguridad, es fundamental la instalación de puertas de alivio de presión y ventanas de explosión.

También se recomienda instalar un preseparador de partículas cuando la concentración sea superior a 500 g / m3. En términos generales, las concentraciones de hasta 15 g / m3 se consideran bajas. En el rango entre 15 y 400 g / m3 se consideran promedios. Por encima de 500 g / m3 se consideran concentraciones altas y puede haber una obstrucción prematura de los manguitos.

Finalmente, debe tenerse en cuenta si las partículas son capaces de cargarse electrostáticamente con una señal contrario al material textil. Si existe la posibilidad de que se produzca este fenómeno, se deben utilizar manguitos que permitan una descarga a tierra.

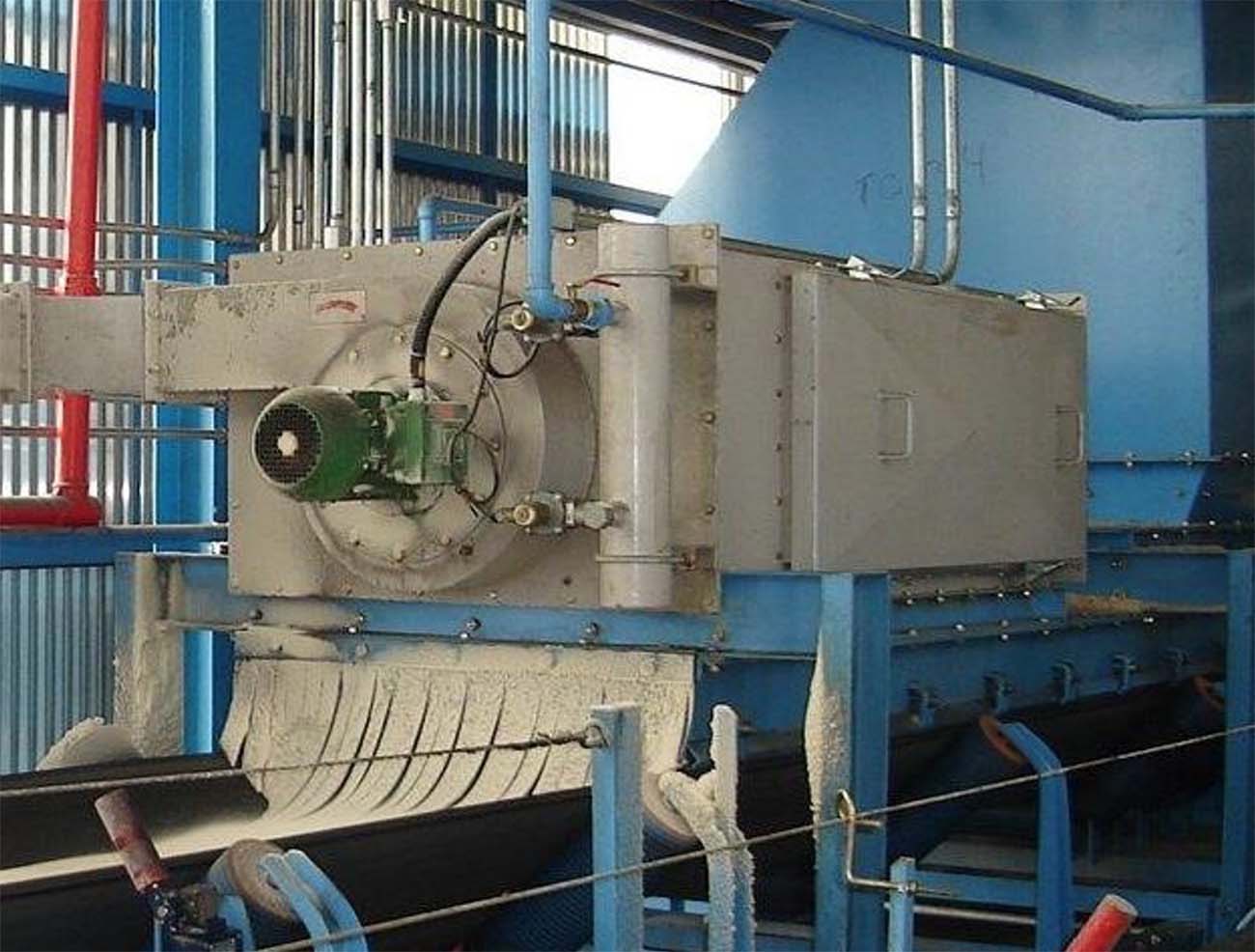

Filtros compactos modelo FC con limpieza de manguitos mediante chorros de aire comprimido.

Como alternativa a los sistemas de aspiración centralizada, existen filtros de cartucho compactos, ideales para colocar en silos, cambiar cintas, tolvas, básculas y otros puntos de emanación de polvo donde sea necesario o donde sea imposible colocar sistemas de aspiración centralizada.

La gran ventaja de este equipo es la aspiración del contaminante y la descarga a realizarse directamente en el punto de generación de polvo, haciendo innecesario el uso de otros equipos remotos como filtros centrales, ventiladores y tuberías de conexión de larga distancia. Las reducidas dimensiones de los filtros compactos se consiguen gracias a la colocación de cartuchos de poliéster plisado de alto rendimiento, que sustituyen a decenas de manguitos convencionales, como se muestra en la foto de abajo.

Manguitos de poliéster en los filtros compactos.